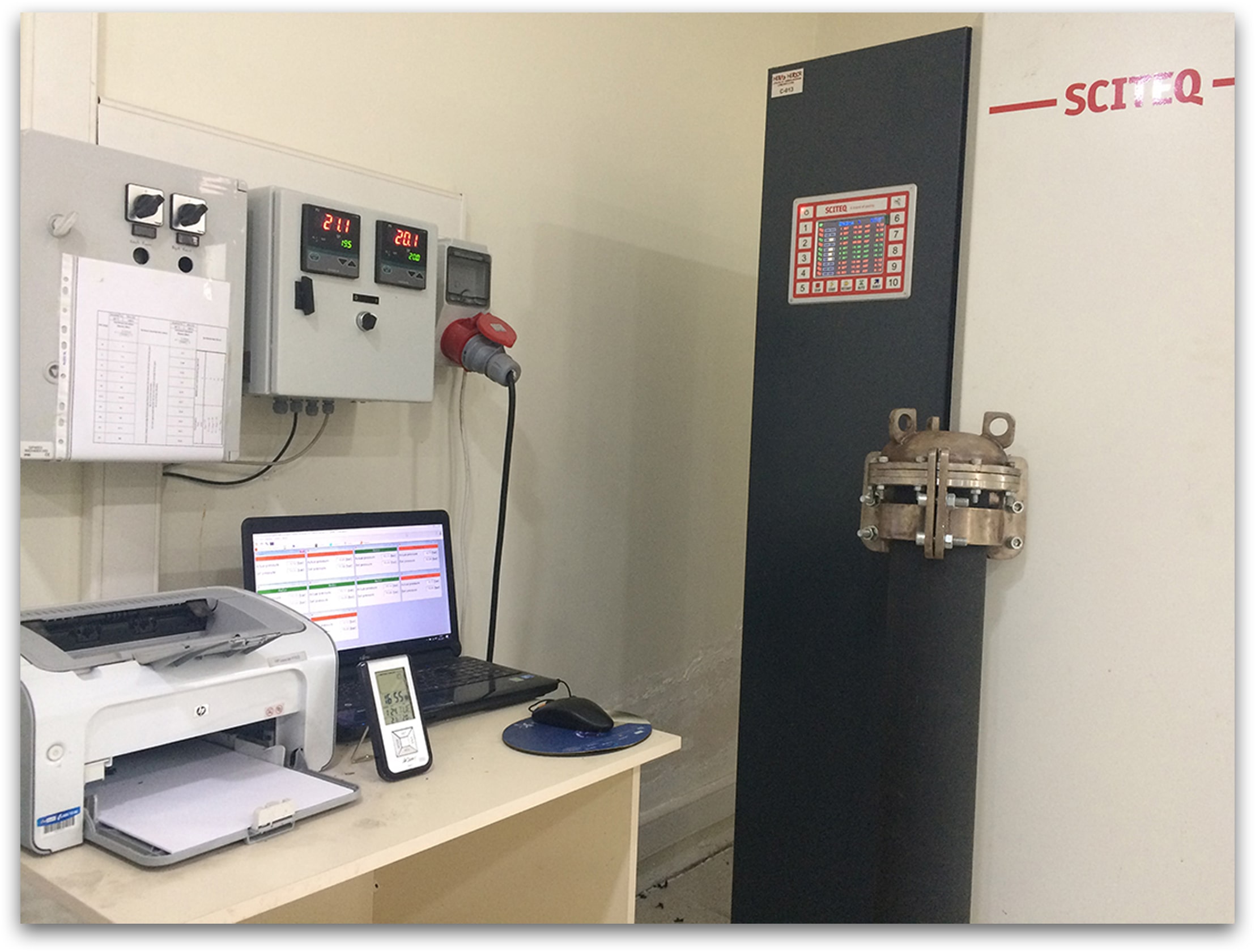

1. İç Basınca Direncin Tayini (TS EN ISO 1167-1 / TS EN ISO 1167-2):

Boruların zaman içinde basınç karşısındaki davranışlarının, ortam şartları düşünülerek incelendiği testtir. Borulara PN değerine ve istenilen sıcaklığa göre belirlenen basınç şartları uygulanarak 50 yıllık bir boruda oluşabilecek değişimlerin gözlemlenmesi amaçlanmıştır.

Boruların çalışma ömrünün hızlandırılmış olarak yüksek deney şartlarında belirlendiği bir test yöntemidir. Boruların standartlarda verilen belirli bir sıcaklık, çevre gerilmesi ve süre altında iç hidrostatik basınca maruz bırakıldığında test süresi sonunda boruda patlama olmamalıdır.

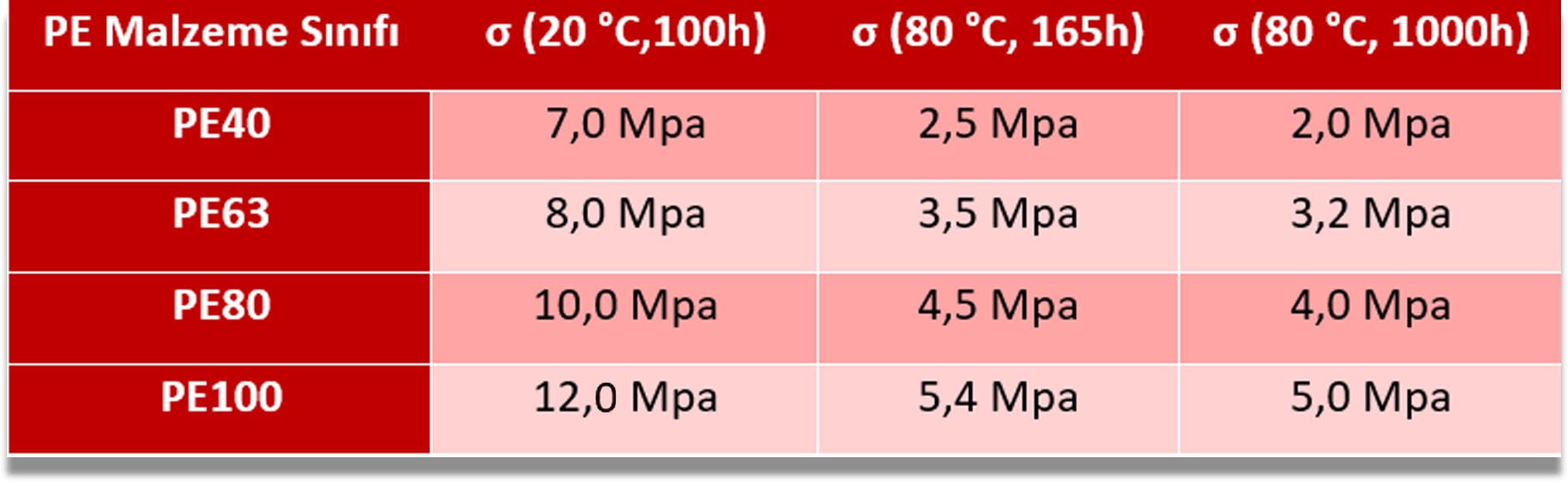

PE borularında iç basınç testleri, testi yapılacak PE borunun malzeme sınıfı, çapı, basınç sınıfı ve et kalınlığına bağlı olarak değişmektedir.

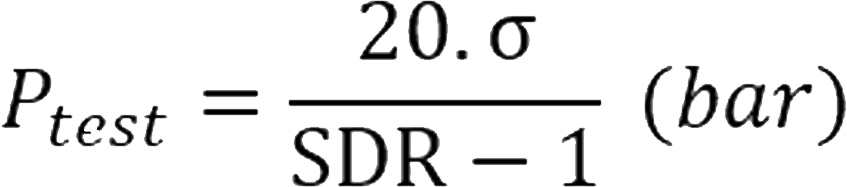

Genel olarak test basıncı ( Ptest ) hesaplanması ;

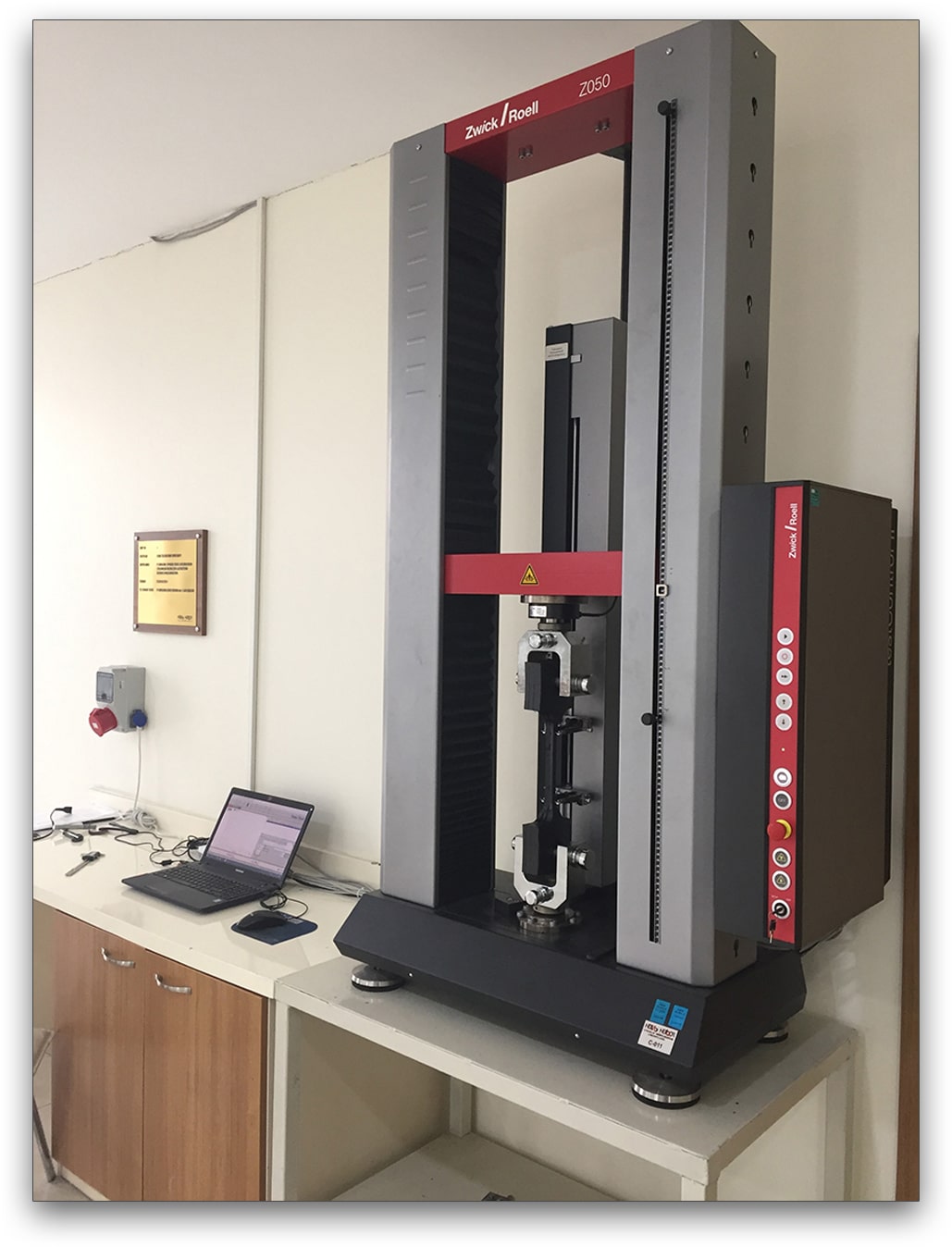

2. Çekme Özelliklerinin Tayini (TS-EN ISO 6259-1 / TS-EN ISO 6259-3):

Malzemenin kopma anındaki uzama miktarının % olarak belirlendiği testtir. Üniversal Çekme cihazı ile yapılan Kopma uzaması testi sabit hız altında test edilen numunenin kopma noktasına kadar çekilmesi ile yapılır. Uzama miktarı cihaz üzerindeki ekstansometre yardımı ile otomatik olarak ölçülür.

Deneyin Yapılışı :

Boru parçasından kesilen numuneler kaşık numune hazırlama

aparatında kesilir. Çekme cihazı çeneleri arasına sıkıştırılır ve uzamaya tabi tutulur.

Sonuç :

TS EN 12201 – 2+A1 standartlarına göre % uzama miktarı min. %350 olmalıdır.

3. Kütlesel Erime Akış Hızı Tayini (MFR) (TS-EN ISO 1133-1 Metot A):

Malzemenin işlenmeden önce sıcaklık karşısında davranışının incelenmesi amacı ile yapılır. MFR cihazı ile yapılan testten çıkan numuneler analitik terazile tartılarak bulunan değerlerin gr/10 dk birimi ile sonuçları tespit edilir.

Deneyin Yapılışı :

Sonuç:

TS EN 12201 – 2+A1 standartlarına göre hammadde ve üretilen boru MFR değerindeki sapma %20’yi geçmemelidir.

4. Kalsinasyon ve Piroliz İle Karbon Siyahı Miktarı Tayini (TS ISO 6964):

Elementer halde bulunan C atomlarının miktarının tayin edildiği testtir.

Karbon siyahı diğer adıyla is karası lastik sektörünün ana hammaddelerinden biridir. HDPE borularda kullanılmasının asıl amacı ise renklendirici özelliğinin yanı sıra UV-stabilizatörü olarak kullanılmaktadır.

Ağırlıkça % 2- 2,5 arasındaki karbon siyahı miktarı, yerüstü uygulamalarında güneş ışığına maruz kalan borularda UV radyasyona karşı en etkin korumayı sağlamaktadır.

Boru gövdesinin UV Işınlara mukavemetinin sağlanması için yapısında bulunan karbon miktarının % olarak tespit edilmesi amacı ile yapılır. Azot gazı ile yüksek ısı fırınında yakılan numunede yanmayan kısım olan karbonun miktarı % olarak hesaplanır.

Deneyin Yapılışı :

Sonuç:

TS EN 12201 – 2 +A1 standartlarına göre karbon siyahı miktarı kütlece % 2 – 2,5 olmalıdır.

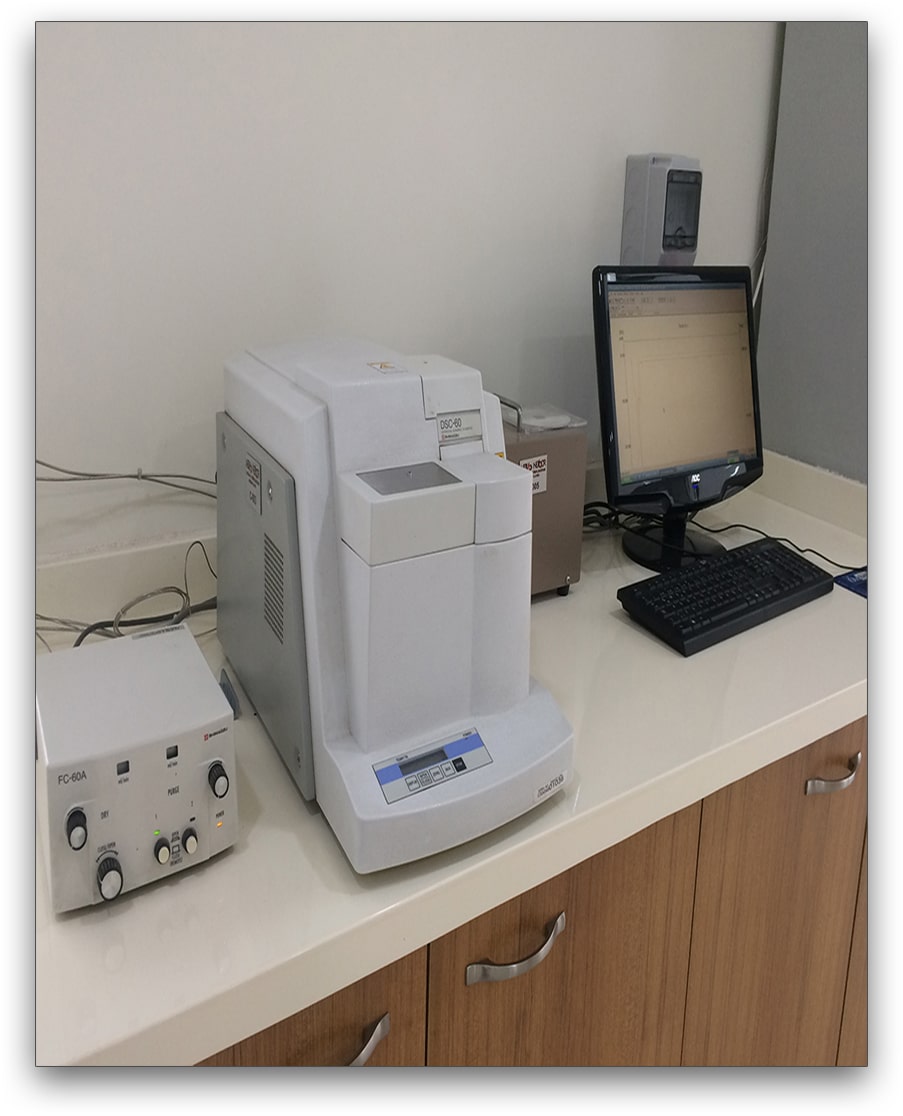

5. Oksidasyon İndüksiyon Süresi Tayini (OIT) (TS EN ISO 11357-6):

Termal stabilite, PE malzemedeki antioksidan katkının, yüksek sıcaklık şartlarında oksijen ortamında malzemenin oksidasyona uğramasını önlediği süredir. Bu test malzemenin imalat, kaynak ve uzun dönem dayanım şartlarında ne kadar iyi stabilize olduğunun ölçüsüdür. Şayet malzeme iyi stabil hale gelmezse, ekstrüzyon, kaynak veya yüksek sıcaklık uygulamalarında bozulmaya başlayacak olup bunun sonucunda ise boru ömrü azalacaktır. Borunun uzun dönem performansında termal ve oksijen etkiler ile polimer yapısında bozulmanın incelendiği testtir. Malzemeye yüksek sıcaklık altında oksijen verilmesi ile şok şartlandırma şartları oluşturularak bozulma süresi tespit edilir .

Deneyin Yapılışı :

Sonuç :

TS EN 12201 – 2+A1 standartlarına göre O.I.T ≥ 20 dakika olmalıdır.

6. Pigment veya Karbon Siyahı Dağılım Derecesini Tayini Testi (TS ISO 18553):

Karbon siyahının malzeme içerisinde homojen bir şekilde dağılmaması durumunda, bazı bölgeler güneş radyasyonu ve ısı gibi çevresel şartlara karşı korumasız kalacaktır.

Korumasız alanlar ise zayıf noktalar olup bu noktalardan malzeme diğer yerlere kıyasla çok daha hızlı şekilde bozulmaya başlayacaktır. İlave olarak malzeme gevşekleşir ve çatlama başlama noktası oluşturur. Bu nedenle malzemenin homojen dağılımı hayati öneme sahiptir.

Malzemenin yapısındaki homojen pigment dağılımının incelenmesi amacı ile yapılır. Siyah borular için 20±10 µm, renkli borular için 60±20 µm kalınlığında alınan kesit mikroskop altında incelenerek derecelendirme yapılır.

Deneyin Yapılışı:

Kontrol edilecek malzeme ince film haline getirilerek mikroskop altında incelenir.

Sonuç :

TS EN 12201 – 2+A1 standartlarına göre dağılım derecesi derece 3’ den küçük olmalıdır.

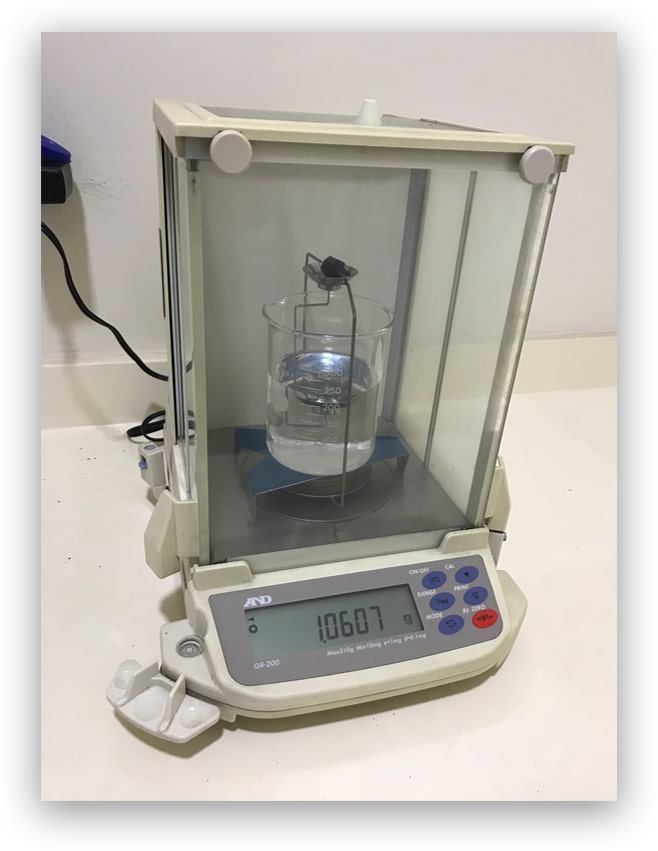

7.Yoğunluk Tayini (TS EN ISO 1183-1 Metot A):

Malzemenin birim hacmindeki ağırlığının tespit edilmesi amacı ile yapılır. Analitik Terazi ile malzemenin önce havada daha sonra yoğunluğu önceden bilinen sıvı içinde tartılması neticesinde hesap yöntemi ile yoğunluk bulunur.

Deneyin Yapılışı:

Yoğunluk Hesaplanması:

ρS : mS,A x ρIL / mS,A - mS,IL formülü ile g/cm³ olarak hesaplanır.

ρS: Numune Yoğunluğu

mS,A: Daldırma Sıvısının Yoğunluğu

ρIL: Terazinin üst kefesine konulan numunenin ağırlığı (havadaki ağırlık)

mS,IL: Daldırma sıvısı içerisindeki ağırlık

Sonuç:

TS EN 12201-2+A1 Standardına göre ≥ 0,930 g/cm3 olması istenir.

8. Uçucu Madde Muhtevasının Tayini (TS EN 12099):

PE boru malzemelerinin 105°C ‘de uçucu madde muhtevası tayin edilir.

Deneyin Yapılışı:

Uçucu Madde Muhtevasının Hesaplanması:

Deneye tabi tutulan kütlenin, uçucu madde muhtevası, mv, aşağıda verilen eşitlik kullanılarak hesaplanır.

mv : Uçucu madde muhtevası (105 ± 2)°C de, mg/kg

m0 : Kapağı ile birlikte boş tartım kabının kütlesi, g

m1 : Kapağı ile birlikte kabın ve deney numunesinin kütlesi, g

m2 : (105 ± 2)°C sıcaklıkta etüvde bekletildikten sonra, kapaklı tartım kabının ve geri kalan madde muhtevasının toplam kütlesi, g

Sonuç:

TS EN 12201-2+A1 Standardına göre ≤ 350 mg/kg olması istenir.

9. Boyca Eski Halini Alma Tayini (TS EN ISO 2505):

Termoplastik boruların boyca eski halini alabilme özelliğinin tayini için hava içinde uygulanan bir yöntemi kapsar. Et kalınlığı 16 mm’den daha büyük olan borular için boyca eski halini alabilme oranının ölçülmesi uygun değildir. Belirli uzunluktaki bir boru parçası hava ısıtmalı etüv içine yerleştirilir ve burada belirli bir sıcaklıkta belirli bir süreyle tutulur. Boru parçasının işaretlenmiş kısmının uzunluğu, aynı koşullar altında ısıtma işleminden önce ve sonra ölçülür. Eski halini alabilme özelliği, uzunluktaki değişimin ilk uzunluğa oranı olup yüzde olarak verilir.

Deneyin Yapılışı:

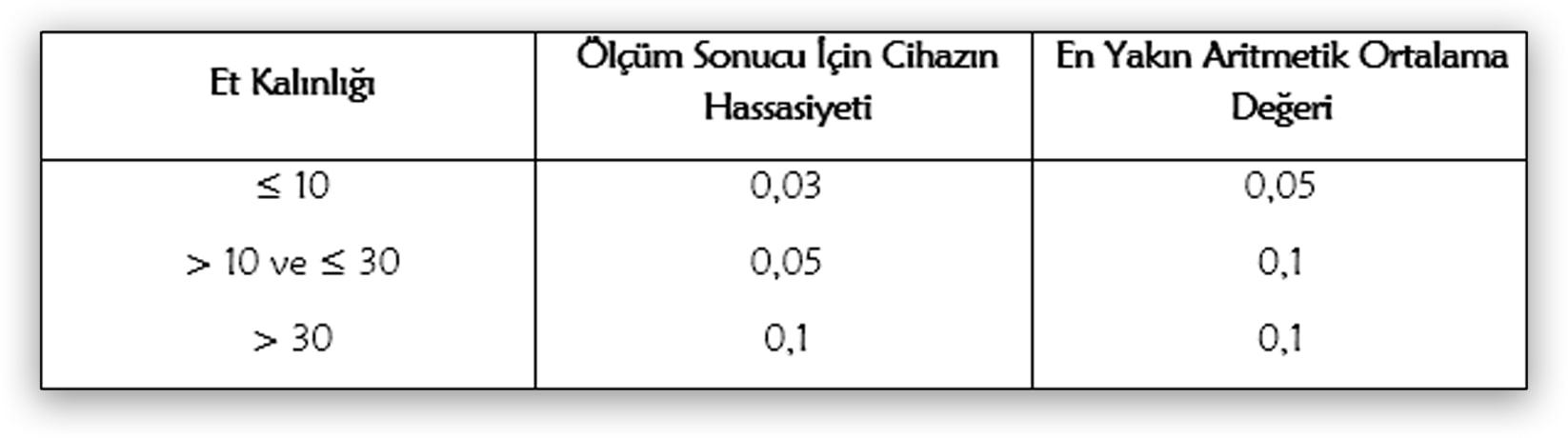

10. Boyutların Tayini (TS EN ISO 3126):

Termoplastik boru ve bağlantı parçalarının boyutlarının belirlenmesine ait metodu kapsar. Boru ve bağlantı parçalarının, uygun ölçüm ekipmanlarıyla çapları, uzunlukları, et kalınlıkları, ovallikleri, diklik ve geometrik sınırları ölçülür.

Et Kalınlığı Ölçümü:

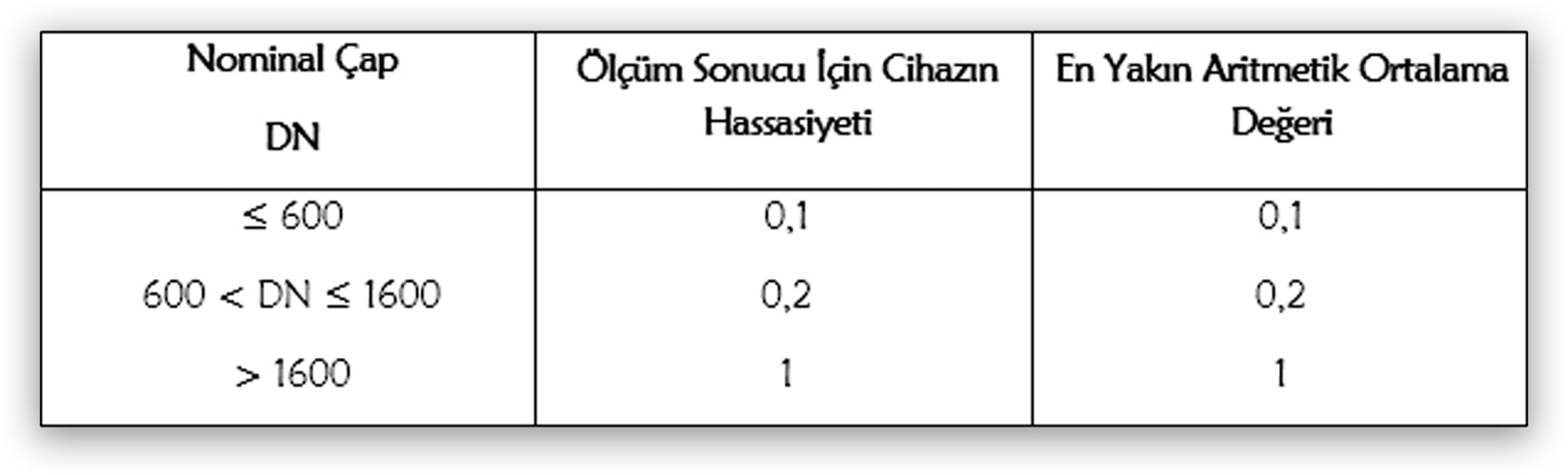

Kullanılan ölçüm cihazlarının doğruluğu ve ölçüm sonuçları aşağıdaki tabloya uygun olmalıdır.

Maksimum ve minimum et kalınlığı:

Ölçüm yapılacak kesitlerde maksimum ve minimum et kalınlıkları gözlemlenerek ölçümler buralardan yapılır ve kaydedilir.

Ortalama et kalınlığı:

Ortalama et kalınlığı, kesit üzerinde eşit aralıklarla işaretlenen altı noktadan yapılan ölçümlerin ortalamasıdır. Ölçülen değer yukarıdaki tabloya uygun şekilde yuvarlatılır.

Dış Çap Ölçümü:

Kullanılan ölçüm cihazlarının doğruluğu ve ölçüm sonuçları aşağıdaki tabloya uygun olmalıdır.

Maksimum ve minimum çap ölçümü:

Kesit üzerinde ölçüm cihazı hareket ettirilerek maksimum ve minimum çap bulunur ve kaydedilir.

Ortalama dış çap ölçümü:

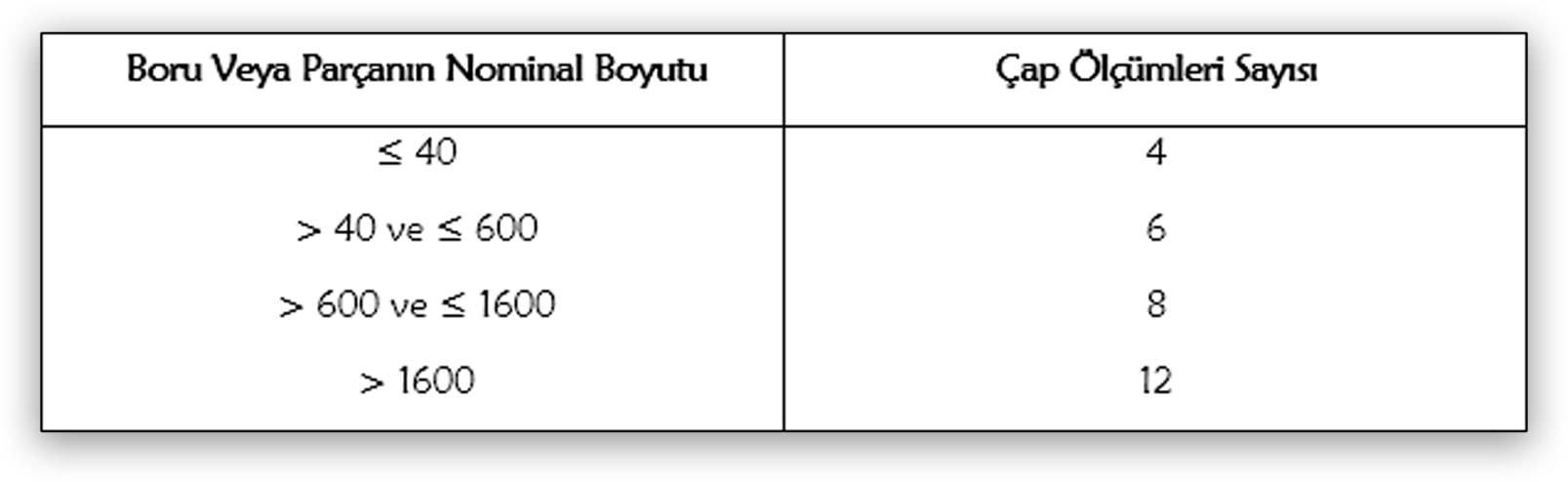

Ortalama dış çap doğrudan ölçüm yapılarak π değerinden hesaplanır veya kesit üzerinden düzenli aralıklarla aşağıdaki tabloda belirtilen sayı kadar yapılan ölçümün aritmetik ortalamasıdır.