1. Boruların İndirilmesi:

HDPE100 borular, sahaya geldiklerinde döşenmesine kadar geçecek süreye bağlı olarak hava şartlarından en az etkilenecekleri uygun bir stok sahasına alınmalıdır.

Stok sahasında borular indirilirken askıdaki boru ağırlığı dikkate alınarak uygun dayanıma sahip bez halat/halatlar kullanılması tavsiye edilir. İndirme esnasında zincir veya çelik halat kullanılması uygun değildir.

Şekil-1 : Bez halatla iki noktadan askıya alıp indirme

Şekil-1 : Bez halatla iki noktadan askıya alıp indirme

2. Sahada Depolama:

Borular stoklandığı alanda , yüzey çizilmelerini , sert cisim batmalarını önlemek için zemin düzleştirilmeli ve tabana dizilecek çapa ve yüke bağlı eşit aralıklı 4-5 sıra kalasın (10x10) üzerine yığın oluşturulmalıdır.

-min.jpg)

Şekil-2 : Kalas üzerine boru yığını (istif) oluşturma

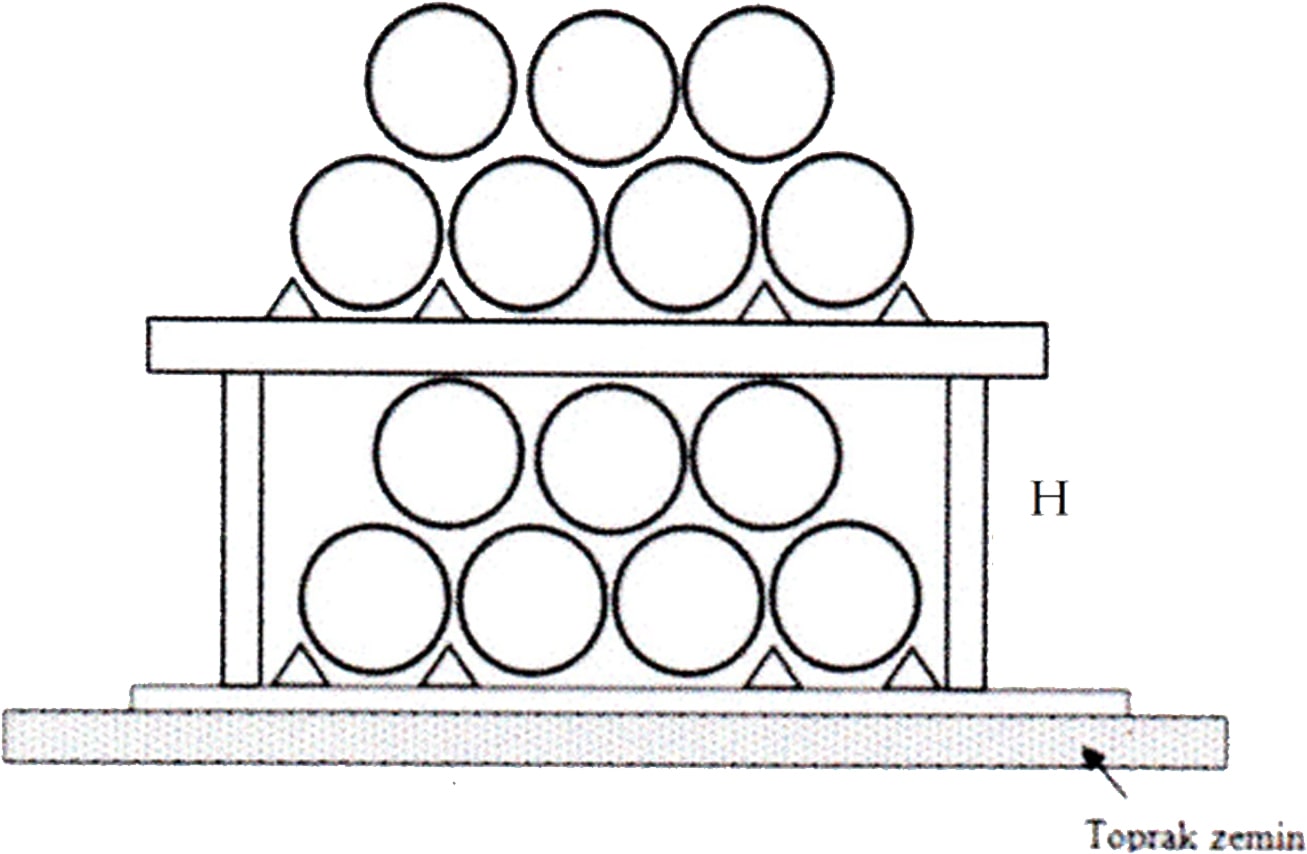

Yığın Yüksekliği (H) boru basınç sınıfına (et kalınlığı) ve stokta kalma süresine bağlı olarak 1,5m ile 2,5m arasında olmalıdır. Sulama amaçlı projelerde PN6-PN8 basınç sınıflarında yığın yüksekliğinin 1,5m yi aşmaması tavsiye edilir. Daha üst basınç sınıflarında idare şartnameleri esas alınır.

-min.jpg)

Şekil-3 : Borularda Yığın (İstif) Yüksekliği (H)

Yığın oluştururken , boru kaymalarını engelleyecek şekilde yandan takoz destekleri yatay kalaslara çakılmalıdır. Yığından boru alındıktan sonra eğer taban sırasında kayma yapabilecek boşluk oluşursa takoz desteklerin yerleri güncellenmelidir.

Boru Yığın yüksekliği (H) nin limitleri aşması ve yer darlığı yaşanması durumunda stoklama da 2 yığın arasına yerden destek alarak 2.kat oluşturulabilir. Ancak kayma ve çökmelere karşı iyi desteklenmesi gerekeceği için , mecbur kalınmadıkça pek önerilmez.

Şekil-4: Katlı Yığın oluşturma

Boruların yere atılması , kaldırırken yere veya yığın üzerine aniden bırakılması önlenmelidir ve çarpmalara karşı korunmalıdır.

3. Boruların Hat Boyu Serilmesi ve Hendek Kazısı:

Borular arazide döşenmesi esnasında sürükleyerek taşınmamalı , hendek kenarında kaynak yapılırken ve hendek içine indirilirken zeminle temas ederek çekilmemeli , uygun taşıma ve çekme araçları kullanılmalıdır.

Borular sulama , içmesuyu isale hattı gibi açık arazi döşemelerinde öncelikle hendek kenarına projesine uygun olarak dizilir. Dizilen borular birbirine seçilen kaynak yöntemi ile kaynatılır.

.jpg)

Resim-1: Hendek güzergahına dizilen boruların Alın Kaynağı ile birbirine kaynatılması.

Uygulama da arazinin müsaitliğine göre, kazılmış hendek kenarına da borular dizilerek kaynatılabilir.

Resim-2: Kazılmış hendek kenarına boru dizilmesi ve kaynatılması

Resim-3: Hendek Kazısı

4. Boruların Birleştirilmesi (Alın Kaynak):

PE100 boruların birleşimi sahada çoğunlukla alın kaynağı ile yapılır. Alın kaynağı boru alınlarının bir ısıtıcı ütü yardımıyla ısıtılması , eritilmesi ve basınç altında birbirine itilmesi ile yapılır. Tüm alın kaynağı prosesi ISO 21307 ve/veya muadili standartlara göre yapılmalıdır.

Resim-4,5,6: Boruların kaynak makinesine yerleştirilmesi ve sabitlenmesi

Boruların kaynağı yapılırken dış ortam şartlarından (yağmur, toz, vs.) etkilenmemesi için gerekli tedbirler alınmalıdır. Kaynak makinası ısıtıcı ütü termokupllarının kalibrasyonu sahadaki ilk kaynaklarından hemen önce akredite bir laboratuvarda yapılmış olmalıdır. Ütü teflon yüzeylerinde aşınma, çizilme ve hasar olmamalıdır. Hasarlı teflon yüzeyle (alında boşluksuz uniform ergitmeye engel) veya bozuk termokuplla (asla kaynak sıcaklığının doğru olduğu bilinemeyeceği için) yapılan kaynaklar eninde sonunda sorun çıkaracaktır.

ISO 21307 : 2017 Plastics pipes and fittings -- Butt fusion jointing procedures for polyethylene (PE) pipes and fittings used in the construction of gas and water distribution systems.

5. Boruların Hendeğe İndirilmesi:

Hendek zemininin durumuna uygun olarak hendek açılmalı ve gereken destekleme tedbirleri alınmalıdır. Zayıf zeminlerde hendek derinliğine bağlı olarak takviye ve destek tedbirleri alınmalı gereken şev açıları verilmelidir.

Diğer tür zeminlerde hendek derinliğine ve özelliğine bağlı olarak idare şartnamelerine bağlı kalınmalıdır. Hendek tabanında döşeme esnasında varsa zemin suyu boşaltılmalıdır. Borular hendek tabanı tamamen düzleştirilerek , yastık malzemesi serilip, sıkıştırıldıktan sonra hendek içine yerleştirilmelidir.

Yapılan işlemler resimlerdeki gibi sırasıyla;

Hendek temeli sağlam olmayan , çürük zeminlerde düzgün bir yüzey oluşturulamıyorsa, temel ıslahı yapılmalıdır. Yatak tabakasının altında kaya ve kaya ufağı basılarak H=20cm den az olmamak şartıyla bir hendek temeli oluşturulmalıdır. Dolgu malzemesi hendek içine boşluk kalmadan yerleştirilmelidir.

.jpg)

6. Sızdırmazlık Testi:

Test edilecek boru hattı, çok uzunsa, testin kontrollü yapılabilmesi, sızan noktaların hızlı tespit edilebilmesi için kısımlara ayırıılır. Hat üzerindeki armatür (vana, vantuz, pompa,vs.) montajları tamamlanır (Flanşlar cıvataları sıkılarak sızdırmaz hale getirilir).

Test yapılacak hatta uygun bir noktadan su doldurulur. Kot olarak üst noktadan (hat üstünde varsa vantuzlardan) hava çıkışı sağlanır. Başarılı bir sızdırmazlık testi için , su dolumu yapılırken hat içindeki havanın tamamen tahliye edildiğinden emin olunmalıdır.

Test esnasında ulaşılan basınç değerinin doğru tespiti için manometre kot olarak en düşük (statik basıncın en yüksek olacağı ) noktaya yerleştirilmelidir. Sızdırmazlık deneyi , boru anma basıncına ve idarenin şartnamesine göre yapılacaktır.

Hat tamamıyle su ile doldurulduktan sonra , çıkış vanaları kapatılır ve 10 dakika içinde hat, boru anma basıncına kadar basınçlandırılır. Bazı idareler bu basıncın değerini anma basıncının %10-50 arası üstünde bir değere kadar arttırılmasını talep edebilmektedir. Ancak bu artı basınç talebi, test akışkanı olarak hava kullanılması, hattın üzerinin açık olması ve uzun süre güneş görmesi hallerinde bir indirgeme faktörüyle çarpılarak azaltılır.

Boru anma basıncına ulaştıktan sonra 10 dakika boyunca basıncı sabitlemek için pompa çalışmaya devam ettirilir. Bunun ardından pompalama işlemi durdurularak boru hattı 30 dakika boyunca gözlemlenir. Basınçta düşme olduğu durumda su takviyesi yapılarak anma basıncı değerine ulaştırılır.

Ardından 90 dakika boyunca anma basıncının %5 inden daha az sapma olduğu takdirde hat, sızdırmaz kabul edilir.

Deney esnasında hat üzerinde, kaynaklarda, flanş bağlantlarında su kaçakları , damlatma, vb. görülürse, teste ara verilir, kaçaklar tamir veya sızdıran armatür bağlantıları sıkılarak sonra teste yeniden başlanır.

Hava ile test yapılması güvenlik sebebiyle (patlayan kısımlarda boru üstü, kenarı dolguyu fırlatma potansiyeli , sıkıştırılan havanın sıcaklığının +30-35 C artması ve hattın içinde soğutulmadan verilmesi durumunda hatta hava giriş noktalarında boru içi sıcaklığın yükselmesi ve noktasal olarak boru basınç dayanımını azaltması sebebiyle pek önerilmez